Utilização abrangente do sistema de secagem por calor residual

Utilização abrangente do sistema de secagem por calor residual

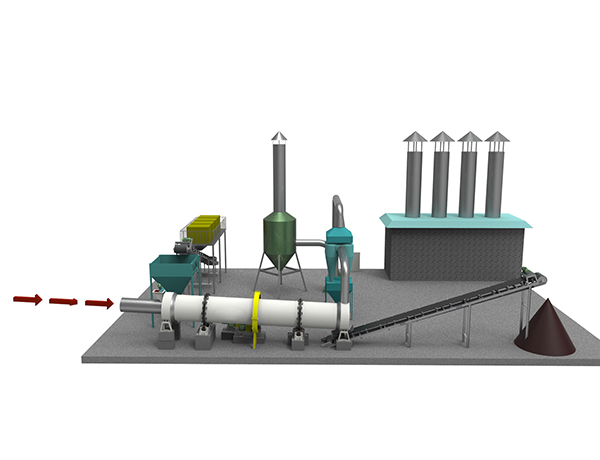

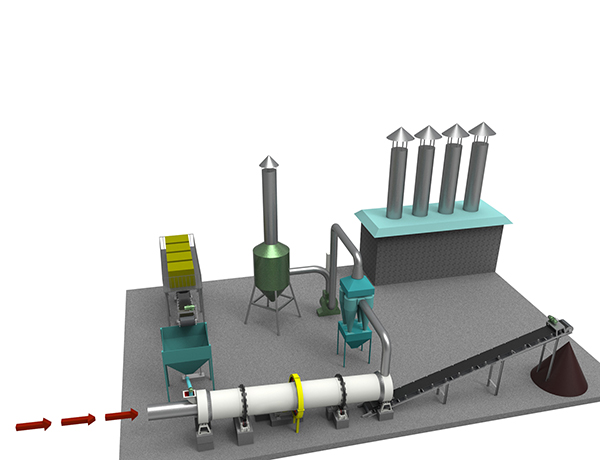

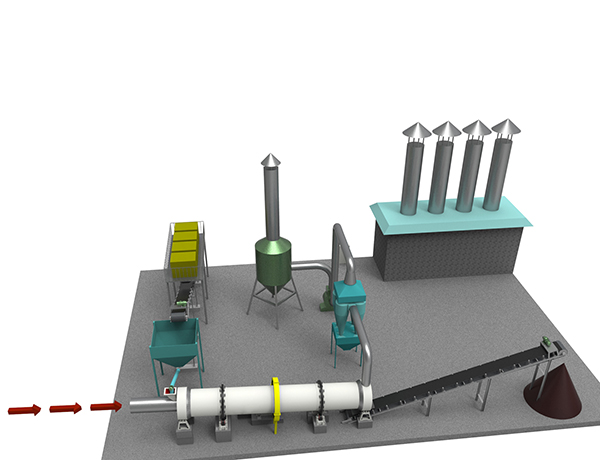

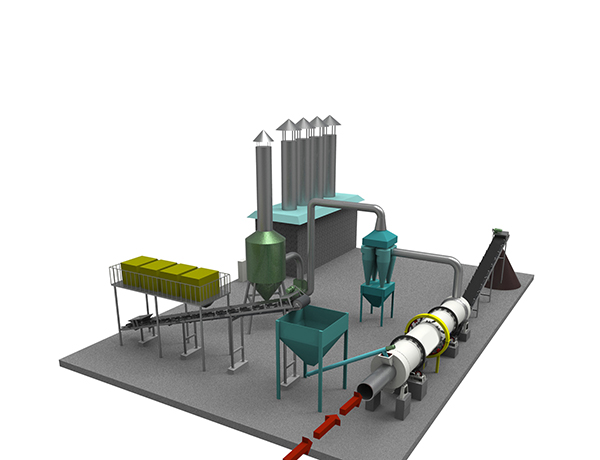

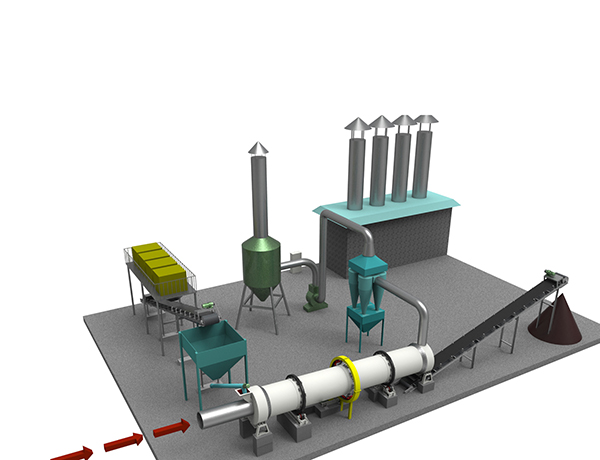

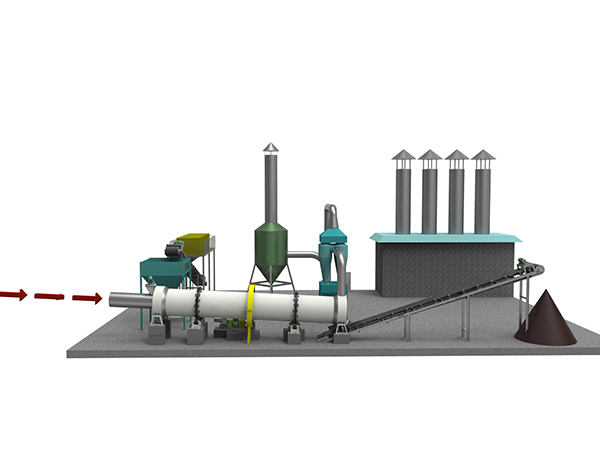

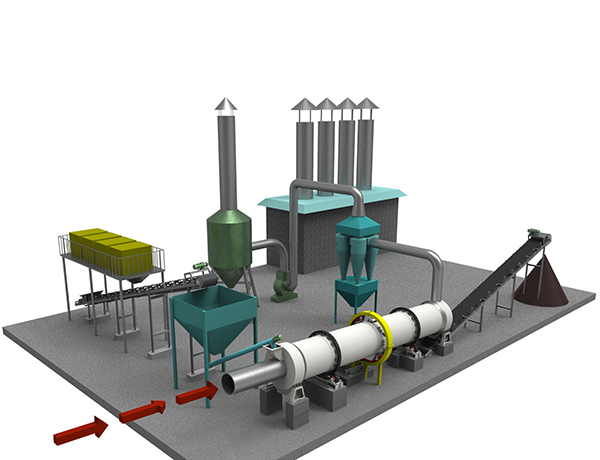

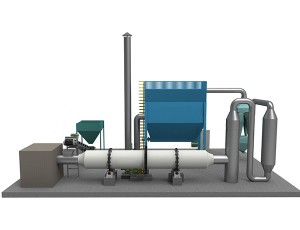

Fluxo de processo

O esquema para maximizar a utilização da energia térmica do sistema pode ser projetado de acordo com diferentes materiais, temperatura de calor residual e fluxo de calor residual.

Casos 1: Projeto de Processamento de Lodo 200T/D para uma das Empresas Petroquímicas de Dalian, e vazão de exaustão: 750.000 Nm³/h;temperatura de exaustão: 135℃;Nosso projeto é usar três conjuntos de secadores VS 4 x 32m, que foram colocados em produção.

Caso 2: Projeto de processamento de lodo 4T/D para uma das fábricas de tingimento de Xangai, vazão de exaustão: 10000Nm³/h, temperatura de exaustão:180℃;Nosso projeto é usar o secador intermitente VS 2 x 5m, que foi colocado em produção.

Vantagens do sistema

1. Utilização de calor residual, economia de energia e proteção ambiental;

2. Sem consumo de combustível, poucos consumos de energia, o sistema de remoção de poeira original pode ser usado para economizar investimento;

3. Obter matéria-prima localmente, não é necessária terra adicional;

4. Alto nível de automação, economia de trabalho;

5. O tempo de secagem pode ser ajustado e o teor de água pode ser controlado após a secagem.

Parâmetros técnicos

| Modelo | Diâmetro do cilindro (mm) | Comprimento do cilindro (mm) | Volume do cilindro (m3) | Velocidade de rotação do cilindro (r/min) | Potência (kW) | Peso(t) |

| VS 0,6x5,8 | 600 | 5800 | 1,7 | 1-8 | 3 | 2.9 |

| VS 0,8x8 | 800 | 8000 | 4 | 1-8 | 4 | 3,5 |

| VS 1x10 | 1000 | 10.000 | 7,9 | 1-8 | 5,5 | 6,8 |

| VS 1.2x5,8 | 1200 | 5800 | 6,8 | 1-6 | 5,5 | 6.7 |

| VS 1.2x8 | 1200 | 8000 | 9 | 1-6 | 5,5 | 8,5 |

| VS 1.2x10 | 1200 | 10.000 | 11 | 1-6 | 7,5 | 10,7 |

| VS 1.2x11,8 | 1200 | 11800 | 13 | 1-6 | 7,5 | 12.3 |

| VS 1,5x8 | 1500 | 8000 | 14 | 1-5 | 11 | 14,8 |

| VS 1,5x10 | 1500 | 10.000 | 17,7 | 1-5 | 11 | 16 |

| VS 1,5x11,8 | 1500 | 11800 | 21 | 1-5 | 15 | 17,5 |

| VS 1,5x15 | 1500 | 15.000 | 26,5 | 1-5 | 15 | 19.2 |

| VS 1,8x10 | 1800 | 10.000 | 25,5 | 1-5 | 15 | 18.1 |

| VS 1,8x11,8 | 1800 | 11800 | 30 | 1-5 | 18,5 | 20,7 |

| VS 1,8x15 | 1800 | 15.000 | 38 | 1-5 | 18,5 | 26,3 |

| VS 1,8x18 | 1800 | 18.000 | 45,8 | 1-5 | 22 | 31.2 |

| VS 2x11,8 | 2000 | 11800 | 37 | 1-4 | 18,5 | 28.2 |

| VS 2x15 | 2000 | 15.000 | 47 | 1-4 | 22 | 33.2 |

| VS 2x18 | 2000 | 18.000 | 56,5 | 1-4 | 22 | 39,7 |

| VS 2x20 | 2000 | 20.000 | 62,8 | 1-4 | 22 | 44,9 |

| VS 2.2x11,8 | 2200 | 11800 | 44,8 | 1-4 | 22 | 30,5 |

| VS 2.2x15 | 2200 | 15.000 | 53 | 1-4 | 30 | 36.2 |

| VS 2.2x18 | 2200 | 18.000 | 68 | 1-4 | 30 | 43,3 |

| VS 2.2x20 | 2200 | 20.000 | 76 | 1-4 | 30 | 48,8 |

| VS 2.4x15 | 2400 | 15.000 | 68 | 1-4 | 30 | 43,7 |

| VS 2.4x18 | 2400 | 18.000 | 81 | 1-4 | 37 | 53 |

| VS 2.4x20 | 2400 | 20.000 | 91 | 1-4 | 37 | 60,5 |

| VS 2.4x23,6 | 2400 | 23600 | 109 | 1-4 | 45 | 69,8 |

| VS 2,8x18 | 2800 | 18.000 | 111 | 1-3 | 45 | 62 |

| VS 2,8x20 | 2800 | 20.000 | 123 | 1-3 | 55 | 65 |

| VS 2,8x23,6 | 2800 | 23600 | 148 | 1-3 | 55 | 70 |

| VS 2,8x28 | 2800 | 28.000 | 172 | 1-3 | 75 | 75 |

| VS 3x20 | 3000 | 20.000 | 14 | 1-3 | 55 | 75 |

| VS 3x23,6 | 3000 | 23600 | 170 | 1-3 | 75 | 85 |

| VS 3x28 | 3000 | 28.000 | 198 | 1-3 | 90 | 91 |

| VS 3.2x23,6 | 3200 | 23600 | 193 | 1-3 | 90 | 112 |

| VS 3.2x32 | 3200 | 32.000 | 257 | 1-3 | 110 | 129 |

| VS 3.6x36 | 3600 | 36.000 | 366 | 1-3 | 132 | 164 |

| VS 3.8x36 | 3800 | 36.000 | 408 | 1-3 | 160 | 187 |

| VS 4x36 | 4000 | 36.000 | 452 | 1-3 | 160 | 195 |